Caccia agli sprechi?Chi ben comincia è a metà dell’opera

Quando pensiamo al concetto dell’80/20 normalmente ci viene in mente Vilfredo Pareto, il matematico che teorizzò quanto segue

la maggior parte degli effetti è dovuta a un numero ristretto di cause

80/20 può essere anche un’indicazione della nostra mancanza di lungimiranza che ci fa investire pochissime energie e risorse nella fase di progettazione di un prodotto o servizio ma che poi ci costringe a spendere una montagna di soldi per sistemare quello che accade nel corso di vita del prodotto o nell’erogazione del servizio.

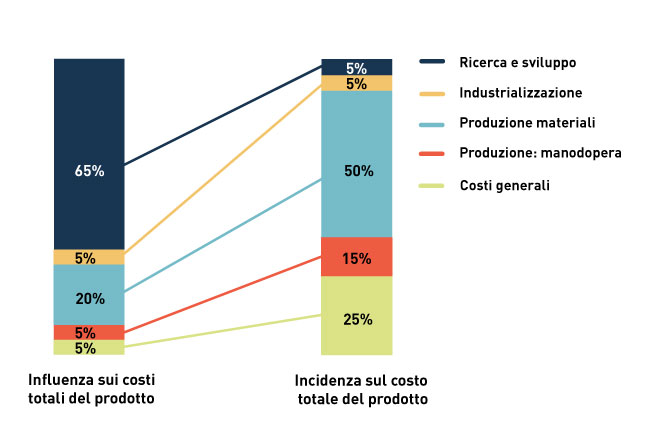

Come ci ricorda Luciano Attolico nel libro “Innovazione Lean”, le aziende restano spesso indifferenti rispetto al fatto che

la ricerca e lo sviluppo, insieme all’industrializzazione, sono la “causa” che genera circa il 70% del costo di qualsiasi prodotto a consuntivo.

Per quanto la durata e i costi di sviluppo di un prodotto rappresentino una parte irrisoria se riferiti a quelli della vita intera del prodotto, la maggior parte dei costi generati sono decisi proprio nella fase di realizzazione del design. È fuori di dubbio che una volta in produzione si possa agire con una ridotta influenza sui costi dei materiali o sulla forza lavoro, mentre un intervento nella fase di progettazione e sviluppo del prodotto – il cui speso specifico sul costo totale nel ciclo di vita è di appena il 5% – è in grado di condizionarlo in maniera rilevante.”

“Innovazione Lean. Strategie per valorizzare persone, prodotti e processi” (di L. Attolico, Hoepli 2012)

Ma chi progetta è anche cliente del servizio che ha progettato? “Vai e vedi”

Quanto affermato da Luciano Attolico nell’opera citata è esemplificato dall’episodio che segue.

Qualche anno fa decisi di attivare online uno strumento di pagamento: una lunghissima fase di attività sul web per registrarsi (almeno 4 pagine di inserimento dati), poi pagina finale di benvenuto con la frase “Congratulazioni la registrazione è andata a buon fine! Ora puoi recarti presso lo sportello per ritirare la tua card”

Fantastico! Ma… perché ho fatto tutto questo lavoro online se domani devo perdere tempo e andare anche allo sportello fisico a ritirare una plasticard?

Accetto, per necessità, di dover sprecare del tempo, e il giorno dopo mi reco allo sportello, soprattutto per poter entrare rapidamente in possesso della card.

Bene! Eccomi allo sportello dove una gentilissima e sorridente impiegata mi dice che la prassi sarà un po’ lunga. Alla banalissima domanda : “Mi scusi, ma io ho caricato 4 pagine web e ora lei mi dice che la pratica è lunga?” la risposta è disarmante: “Sa, il sistema non legge quello che ha fatto lei, quindi io devo caricare tutti i dati da capo, sulle stesse schermate identiche a quelle che ha già compilato lei!”

Quanti errori di progettazione e sviluppo si possono rilevare da questo banalissimo esempio? Chi ha progettato questa cosa? Chi ha collaborato alla realizzazione del software? Ma qualcuno ha simulato il processo? Qualcuno ha simulato l’attività – con la logica lean “vai e vedi” – lato cliente e lato operatore? Qualcuno ha valutato il cosiddetto TCO (Total Cost of Ownership) di questo processo sia per l’azienda che eroga il servizio sia per il cliente finale?

I problemi durante la fase di vita di un prodotto e/o di un processo di erogazione di un servizio sono figli della fase di progettazione e sviluppo del prodotto/processo.

Quello che non sempre è noto – o che si tende a nascondere “per carità di patria” – è che le successive fasi di risoluzione dei problemi, con tutti i costi associati, purtroppo valgono circa l’80% dei costi totali sostenuti dall’azienda!

In quante task force siete stati coinvolti nella vostra vita professionale?

In genere le task force vengono create per risolvere in breve tempo un problema importante che non si potrebbe risolvere con i normali tempi aziendali e che, nella maggior parte dei casi, era “fortemente prevedibile” in fase di concezione.

In sostanza che cosa accade?

Generalmente il leadership team o addirittura il direttore generale, decide che è necessario costituire un team cross-funzionale che si dedichi al 100% alla risoluzione del problema: il team verrà isolato in una sala riunioni – da quel giorno dedicata al team – fino a chiusura del progetto! I capi funzione perderanno per tutta la durata del progetto le risorse dedicate alla task force.

Anche di fronte a una simile situazione – vissuta in prima persona in una grande multinazionale – la domanda che ci si pone è: non si poteva dedicare maggior tempo, e risorse, nella fase progettuale invece che avere 10 persone bloccate al 100%, per tutta la durata della task force?

Se pensiamo alla nostra vita quotidiana in azienda ognuno di noi potrà citare decine di esempi in cui sembra che la massima imperante sia “c’è sempre tempo per rimettere a posto le cose … ma non c’è mai tempo per progettare”.

Leggiamo di campagne di richiamo costosissime, con migliaia se non milioni di auto da aggiornare; mobiletti che si ribaltano e possono provocare la morte di bambini; leggiamo di cartelle pazze inviate a migliaia di persone.

Quali sono i costi indotti da questa terribile sottovalutazione della fase iniziale di un progetto?

La contromisura da mettere in atto: early involvement

È esperienza comune che una volta in produzione o durante l’erogazione di un servizio, nella caccia quotidiana agli sprechi – base del lean thinking – ci rendiamo conto che quasi tutti gli sprechi nei quali ci imbattiamo sono frutto di decisioni che abbiamo preso nel passato:

- Dove vanno posizionati i pezzi semilavorati per ottimizzare il flusso produttivo?

- In quali cartelle dobbiamo archiviare i file per evitare di perdere ore a cercare un documento che ci ricordiamo di aver salvato, ma non ricordiamo dove?

- Quanto denaro abbiamo sprecato quando non abbiamo intervistato correttamente un cliente per catturarne compiutamente le esigenze e addirittura in produzione ci rendiamo conto di non poter raggiungere con il processo produttivo definito le cosiddette “quote critiche a disegno”?

Quali contromisure possiamo mettere in atto? Ci viene in aiuto il lean thinking applicato – in questo caso – allo sviluppo prodotto.

Qual è la logica che può ribaltare i problemi evidenziati fin qui? Che cosa consente di realizzare prodotti/processi efficienti ed efficaci e che soddisfino in pieno le esigenze dei nostri clienti?

La risposta è riconducibile alla logica dell’early involvement laddove, con questo termine, si intende un pieno e anticipato coinvolgimento di tutti gli enti aziendali coinvolti in un progetto, già fin dalle fasi iniziali dello stesso!

Che cosa significa? Significa concentrare gli sforzi all’inizio del progetto, allocando nella fase iniziale tutte le risorse necessarie – e sufficienti – a intercettare le diverse problematiche tecniche e gestionali. E quando parliamo di risorse intendiamo dire che in fase iniziale è necessario, ad esempio, inserire nei team di sviluppo tutte le persone che possono aggiungere valore alle attività in corso.

Ancora nel 2018 sentiamo parlare di progetti in cui i fornitori, e addirittura l’ufficio acquisti, vengono convocati solamente nelle fasi successive e, talvolta, solamente come “passacarte” di decisioni prese altrove.

Per non parlare della produzione e della manutenzione non coinvolte nella fase di industrializzazione, salvo poi scoprire che i macchinari, le attrezzature e gli impianti non sono facilmente “pulibili e manutenibili” e quindi, quando saremo in produzione, dovremo impiegare molto tempo per sostituire un filtro semplicemente perché è stato posizionato in un posto “impossibile” da raggiungere!

Tutte le risorse che allocheremo nella fase iniziale saranno risorse risparmiate “con gli interessi” alla fine del ciclo di vita del prodotto o del servizio. La tendenza a fare in fretta nella fase di progettazione è nefasta!

Investire massicciamente risorse nella fase iniziale di un progetto, o di una attività, è davvero la chiave di volta per garantire sia un ciclo di vita di un prodotto/servizio il più economico possibile sia la massima qualità del servizio al Cliente.

Articolo a cura di:

Riccardo Sivori

Manager Lenovys

Ha sviluppato una solida esperienza multidisciplinare e ha ricoperto ruoli di crescente responsabilità e complessità in aziende multinazionali. Ha maturato una profonda esperienza nelle attività di ottimizzazione processi e riduzioni costi mediante l'utilizzo degli strumenti della Lean Production e del Six Sigma Qualità.